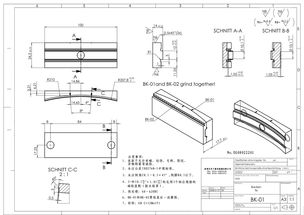

机械设计与制造中滑轨加工 热处理后圆弧面加工方案

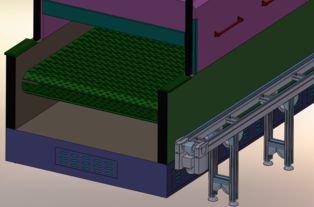

在机械设计与制造领域,滑轨作为机械设备中常见的导向部件,其加工精度直接影响设备的运行平稳性和寿命。本文结合电气机械制造的实际需求,重点探讨滑轨加工中热处理后圆弧面的加工难点与解决方案。

一、滑轨加工工艺流程

滑轨加工通常包括材料选择、粗加工、热处理、精加工等环节。热处理(如淬火、回火)旨在提高滑轨的硬度和耐磨性,但也会导致材料变形和硬度升高,给后续精加工带来挑战,尤其是圆弧面的加工。

二、热处理后圆弧面加工难点

热处理后,滑轨材料硬度增加,可能导致加工工具磨损加剧、加工效率降低,同时易出现裂纹或尺寸偏差。圆弧面作为滑轨的关键部位,其精度要求高,如何在高硬度状态下实现精确加工是核心问题。

三、解决方案与加工方法

针对热处理后圆弧面加工,推荐以下方法:

- 选用合适的刀具:采用硬质合金或CBN(立方氮化硼)刀具,这些材料耐高温、高硬度,能有效减少磨损,适用于热处理后的精加工。

- 优化加工参数:控制切削速度、进给量和切削深度,避免过大应力导致裂纹。例如,使用低速大进给策略,结合冷却液降低温度,提高加工质量。

- 应用先进加工技术:采用数控磨削或电火花加工(EDM)处理圆弧面。磨削可保证高精度和表面光洁度,而电火花加工适用于复杂形状,不受材料硬度限制。

- 热处理前预留余量:在热处理前,对圆弧面进行预加工并留出适当余量,热处理后通过精加工去除变形层,确保最终尺寸精度。

- 结合电气控制:在电气机械制造中,引入自动化系统和传感器实时监控加工过程,及时调整参数,提高一致性和效率。

四、实际应用与注意事项

在电气机械制造中,滑轨常用于直线电机、自动化设备等场景。加工时需注意:选择与材料匹配的热处理工艺,如控制淬火温度以减少变形;加工后进行检测,使用三坐标测量仪验证圆弧面精度;加强刀具维护,定期更换以避免质量波动。

通过合理选材、优化工艺和引入先进技术,可有效解决热处理后滑轨圆弧面加工难题,提升整体制造水平。电气机械制造企业应注重技术创新,结合数字化工具,实现高效、高精度的生产。

如若转载,请注明出处:http://www.diyapeidian.com/product/894.html

更新时间:2025-10-24 11:21:43